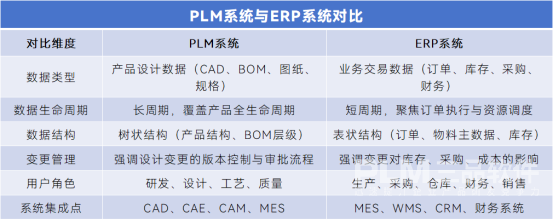

在现代制造业与产品密集型行业中,企业信息化系统的建设已成为提升竞争力的关键手段。PLM与ERP作为两大核心系统,分别承担着不同的业务职能。然而,在实际应用中,两者既有明确的分工,又存在深度的协同需求。本文将从技术角度出发,深入分析PLM与ERP系统的区别与关联,并简要介绍三品PLM与ERP系统的集成实践。

一、PLM与ERP系统的核心定位

1.1 PLM系统的核心功能

PLM系统聚焦于产品的全生命周期管理,覆盖从概念设计、研发、工艺规划、试制、量产到退市的全过程。其核心目标是实现产品数据的集中管理、版本控制、协同设计与流程规范,确保产品在设计阶段的正确性、可追溯性与可制造性。

PLM系统通常包括以下模块:

①产品结构管理

②图纸文档管理

③BOM管理

④变更管理

⑤项目管理与协同设计

⑥CAD集成与可视化

⑦工艺路线

PLM系统的数据模型以“产品”为核心,强调设计意图与产品结构的准确性。

1.2 ERP系统的核心功能

ERP系统则聚焦于企业资源的计划与调度,覆盖采购、库存、生产、财务、销售、人力资源等业务环节。其核心目标是实现企业资源的最优配置,提高运营效率,降低成本。

ERP系统的主要模块包括:

①物料需求计划

②库存管理

③采购与供应链管理

④生产订单管理

⑤财务与成本控制

⑥销售与分销管理

ERP系统的数据模型以“订单”与“资源”为核心,强调物料、时间与成本的可执行性。

二、PLM与ERP系统的技术差异

三、PLM与ERP系统的关联与集成需求

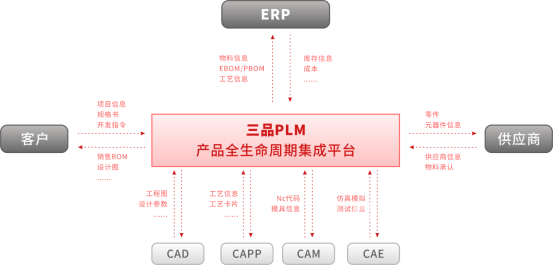

尽管PLM与ERP系统各自独立,但在实际业务中,两者的数据必须保持一致,才能实现从“设计”到“制造”的无缝衔接。以下是典型的集成场景:

3.1 BOM数据同步

PLM系统中形成的设计BOM(EBOM)需要转化为ERP系统中的制造BOM(MBOM)。这一过程不仅涉及结构转换,还包括物料编码、工艺路线、替代料等信息的补充。

3.2 物料主数据管理

PLM系统通常是物料主数据的发起端,负责定义物料的技术参数、图纸、分类等信息;而ERP系统则是物料主数据的执行端,负责维护采购、库存、财务等属性。因此,物料主数据需要在两套系统中保持一致,并通过主数据管理(MDM)机制进行同步。

3.3 工程变更管理

当设计发生变更时,PLM系统会发起变更流程,审批通过后需要将变更信息(如BOM结构、物料替换、图纸版本)同步至ERP系统,确保生产、采购、库存等环节及时调整。

3.4 项目与成本协同

在新产品开发阶段,PLM系统管理项目进度与资源投入,ERP系统则提供成本核算与预算控制。通过集成,可以实现项目成本的实时监控,避免超支与资源浪费。

四、集成技术实现方式

五、三品PLM与ERP系统集成实践简述

三品PLM作为国内领先的PLM解决方案提供商,已在多个制造行业中实现了与主流ERP系统(如用友、金蝶等)的深度集成。其集成方案具有以下特点:

标准化接口:提供标准化的BOM、物料、ECN同步接口,支持REST API与WebService协议;

可视化配置:用户可通过配置界面自定义字段映射、同步规则与审批流程;

支持双向同步:不仅支持PLM向ERP的数据下发,也支持ERP向PLM的反馈(如物料库存状态、采购进度);

集成日志追踪:提供详细的同步日志与异常报警机制,便于运维与问题追溯;

支持多组织架构:适用于集团型企业多工厂、多ERP系统的复杂场景。

通过三品PLM与ERP系统的集成,企业能够实现从产品设计到生产制造的全流程数据贯通,显著提升产品上市速度、降低变更成本,并增强市场响应能力。

结语

PLM与ERP系统虽各有侧重,但在现代制造企业中,两者的协同已成为数字化转型不可或缺的一环。理解其技术差异与集成逻辑,不仅有助于系统选型与实施,更能为企业的产品创新与运营优化提供坚实支撑。三品PLM在与ERP系统的集成实践中,已逐步形成一套成熟、灵活、可扩展的技术体系,为制造业企业提供了可靠的信息化基础。