在制造业数字化转型浪潮中,产品生命周期管理(PLM)系统已成为企业提升研发效率、缩短产品上市时间的关键工具。但面对动辄几万到数百万的投入,许多企业在选型时最核心的疑问往往是:PLM系统的费用到底受哪些因素影响?如何选择真正匹配需求的解决方案?

一、深度解析:PLM系统费用的核心构成要素

PLM系统的成本并非简单的“软件价格”,而是由多层次因素构成的综合投入,主要包含四大板块:

1. 软件授权费用

这是最直接的显性成本,可分为两种模式:

永久许可模式:一次性买断费用较高,适合资金充足且系统需长期固化使用的企业

订阅服务模式(SaaS):按年/月付费,降低初期投入,适合成长型企业

费用与用户数量、功能模块直接相关。例如基础图文档管理模块与高级工艺仿真模块的单价差异可达数倍。

2. 实施与部署成本

约占总投资30%-50%,包含:

①系统定制开发(适配企业特有流程)

②与现有ERP、CAD、MES系统的集成对接

③历史数据清洗与迁移

④服务器等硬件基础设施(若选择本地部署)

此环节的成本高度依赖企业现有信息化成熟度。若基础薄弱或流程混乱,实施复杂度将显著上升。

3. 持续运维支出

这一部分主要包括:

①年度维护费

②升级扩容费用

③供应商技术支持服务

4. 隐性成本

最易被低估却影响深远:

①内部团队培训成本

②业务流程重组期间的效率损耗

③系统不适配导致的二次开发风险

二、价格区间全景:从中小企业到集团级方案

根据企业规模及需求复杂度,PLM投入呈现梯度分布:

小微企业(预算3-15万元)

适用标准化PLM套餐,覆盖基础文档管理、BOM管理需求,通常采用模块化订阅制,支持快速上线。

中型企业(预算15-80万元)

需增加工艺管理、变更控制等模块,并要求与CAD/ERP的深度集成。部分定制开发不可避免,实施周期约3-6个月。

大型集团(预算80-300万+)

涉及多工厂协同、全球供应链管理、合规体系等高阶功能,需全定制化方案。

三、费用陷阱:为何超预算项目频发?

PLM项目实施常遇三类成本失控点:

1. 需求错配

某机械企业采购国际顶级PLM系统,却仅用于图纸存档,功能利用率不足20%,造成资源浪费。这反映出明确自身需求优先级的重要性。

2. 流程缺陷放大

未重构流程就直接数字化,导致线上审批环节反比线下更慢。某电子企业实施后研发周期不降反增15%,被迫二次改造。

3. 隐性集成代价

未预先验证系统对接可行性。某医疗器械企业因PLM与MES接口冲突,额外支付30% 的定制开发费。

四、降本增效典范:三品PLM系统的价值实践

在众多国产PLM解决方案中,三品PLM系统凭借透明定价模型与深度行业适配性脱颖而出,为制造企业提供高性价比选择:

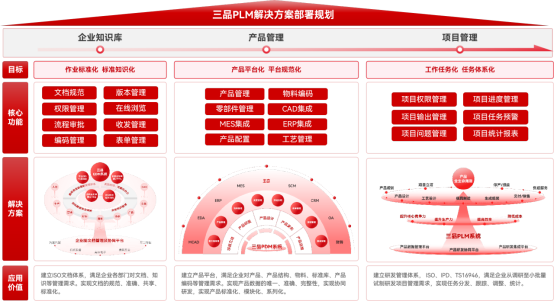

核心费用优势

零隐藏收费架构:公开模块价格清单,实施前锁定成本上限

知识库复用机制:预置汽车、电子等12个行业模板,降低定制开发量

技术功能亮点

全生命周期数据贯通

从需求输入(客户画像数字化)→设计协同(BOM驱动报价)→工艺规划(物料库自动匹配替代件)→售后追溯,构建闭环数据流。某家电企业借此将订单响应速度提升50%。

变更管理引擎

基于CMII规范开发变更追踪体系,变更执行效率提升40%,同时杜绝版本错误导致的批次事故。

行业实效验证

在汽配行业:管理超10万级零部件关系,精确控制替代件生效节点,避免产线停摆

在电子高科技行业:通过项目甘特图与资源看板,研发周期缩短30%,专利产出提升25%

五、企业选型指南:平衡成本与价值的三大原则

1. 拒绝功能冗余

评估时问清:“此模块解决我哪个具体痛点?”避免为用不上的功能付费。

2. 重视可测量ROI

要求供应商提供量化收益模型。例如三品PLM在装备制造客户中实现:

设计复用率提升35%

工程变更周期缩短50%

物料清单准确率近100%

3. 选择生态型供应商

考察其行业知识库沉淀、API开放程度、能否伴随业务成长灵活扩展。封闭系统将导致未来替换成本倍增。

PLM系统建设本质是投资而非消费。据第三方统计,成功部署PLM的企业在3年周期内平均获得250% 的投入回报,体现在加速产品上市、降低废品率、减少工程变更等维度。

三品PLM研发管理系统凭借其模块化定价策略(小型企业起价亲民,中大型企业按需扩展)、行业化深度适配(覆盖汽车、电子、机械等主流场景)及全链路数据整合能力,已成为制造企业平衡成本与效能的首选。在系统选型时,企业既要避免“唯低价论”导致的效能不足,也要防范功能冗余带来的资源浪费——真正优秀的PLM系统,必是精准匹配企业基因的战略伙伴,而非简单的IT采购项目。